研究领域

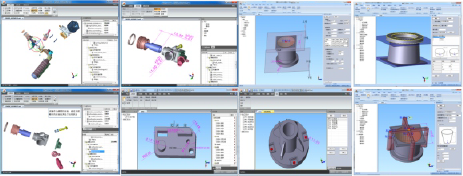

开展产品模型智能化快速设计技术研究,研究基于全息建模技术进行产品的智能化、快速化设计方法,研究基于计算机自动程序的大型复杂结构产品自动化设计方法。开展面向定制化产品的快速三维建模系统研发工作,提供战队个性化需求的功能定制开发服务。研究面向增材制造、激光加工等特种加工方法的产品建模方法。

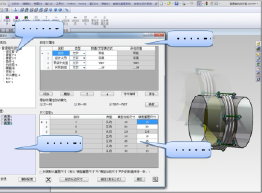

开展面向机加、装配、铸造、钣金、焊接等不同行业的工艺智能设计研究,研究工艺智能挖掘、重用、管理方法,研究基于知识推理的工艺快速生成方法,研究工艺模型的快速创建方法,研究PMI信息的智能提取、处理及分析方法。开展面向增材制造、激光喷丸、激光成型、复材等工艺的快速设计方法研究。

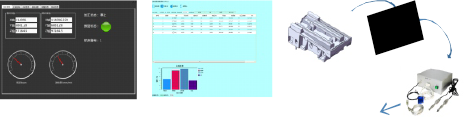

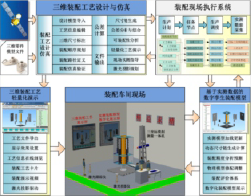

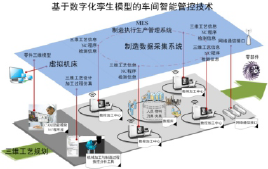

研究基于信息物理融合的数字化车间管控方法,建立智能车间的数字化孪生模型,实现基于信息和模型驱动的数字化车间智能管控。研究基于大数据分析的制造系统性能评估技术,基于大数据分析的制造系统性能优化技术。研究面向信息物理融合的铸造工艺智能优化技术,实现对铸造过程的智能化实时监测和模型重构。

先进技术及科研成果

产品全息模型包含了产品模型结构、拓扑关系、特征间尺寸约束关系、零部件间尺寸约束关系、产品制造信息的产品设计模型。对于产品结构相似的系列化产品,可基于全息模型中间的尺寸约束关系,实现模型参数化设计。对于个性化的大型结构产品,科技与产品模型结构的特点,提取和抽象出建模的一般流程,定制开发智能设计系统,实现产品模型的自动化建模。

研究装配工艺及仿真验证技术、三维装配工艺轻量化定义技术及匹配共享技术、三维装配工艺现场展示技术、基于实物装配尺寸的三维数字孪生装配模型建模技术、与装配过程深度融合的装配尺寸链自动生成与可装配性预测分析技术等技术。开发装配工艺设计与仿真优化软件、三维装配工艺车间现场演示软件,三维数字孪生模型展示工具。

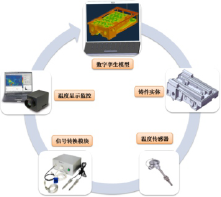

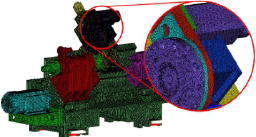

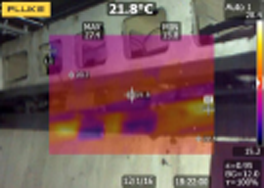

研究铸造工艺过程的仿真优化技术,实现对浇注过程中的温度分布情况、金属液流向分布情况的仿真分析。研发面向信息物理融合的铸造过程智能监测系统,采集铸造过程中充型、凝固过程中铸件测点的温度变化数据,通过对整个模型温度的推算,建立了虚拟的铸造信息模型,实现铸造过程的智能化全真实测。是一种由计算机技术辅助生成的高技术模拟系统。

研究智能车间加工过程实时数据采集技术,研究基于数控程序的加工过程分析技术。基于车间实时数据,建立面向车间的数字化孪生模型,实现在三维虚拟环境下车间加工现场的实时在线。同时,基于大数据分析的制造系统性能评估技术和优化技术,实现对车间加工过程的优化。

研究领域

机床零部件和整机的动力学建模、模型修正、界面特性描述;高速高精度机床的结构动力学与热力学耦合机理;基于机床力、热、声等物理场耦合的多学科多目标优化设计;机床结构的参数灵敏度分析、鲁棒性设计及拓扑优化设计;机床的全生命周期绿色设计技术。

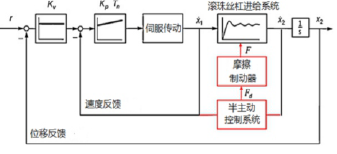

机床在切削力、惯性力、摩擦力以及内部和环境热载荷的作用下产生变形荷振动的机理;颤振的辨识、抑制和控制;调谐阻尼器和主动阻尼器载机床振动种的应用;机床声学特性描述与噪声水平预测;机床振动与噪声的主动、被动及智能控制技术。

应用云计算、物联网、大数据等新一代信息技术,重构产品生命周期管理(CAD/CAE/CAM/PLM)等核心软件,开展基于开放式网络、众创式协同创新设计以及面向装备产品全生命周期的数字化建模与仿真技术,建立可靠性及精度保持性大数据平台,研发“互联网+”高档数控机床及成套装备的智能化快速开发平台。

先进技术及科研成果

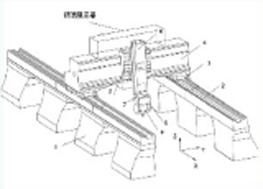

提出“瑞利法”对整机进行概念设计获得整体结构和框架形式,提出“无载构件方法”以及“考虑非设计域的拓扑优化方法”进行零部件的结构设计;提出刚度匹配的结构动态设计方法,解决结构高刚度、轻量化的问题;该成果在与江苏多棱数控机床有限公司共同承担的国家863项目中得到成果应用,开发出我国第一台大型五轴联动龙门加工中心,打破了西方国家对我国的技术封锁。

提出多状态动态故障树数学建模方法,求解系统可靠度及子系统重要度。建立多失效模式下关键零部件状态函数,进行可靠度分析及可靠性灵敏度分析;建立基于故障间隔时间的加工中心灰色可靠性预测模型。建立热平衡过程时变模型,结合数控系统进行温度补偿控制;采用机床整体设计的误差分析及控制技术,在机床设计阶段预测运动累积误差和弹性变形误差,通过结构优化设计、关键零件尺寸公差制定、装配工艺及导轨卸荷等达到提高加工中心定位精度/重复定位精度的目的。

提出多模态宽频调谐阻尼器的概念,推导建立其数理方程;设计开发的梁式调谐质量阻尼器(GTMD)和环式调谐质量阻尼器(RTMD)能够在较宽的频率范围内对被控结构的振动起到有效的抑制作用;针对加工过程中不可避免的共振问题,巧妙利用加工中心的附属设备,设计成抑制振动的调谐阻尼器,从而显著地提高加工中心地动态特性;机床深孔加工的一大难题式镗孔过程中的颤振问题,采用调谐阻尼器技术抑制高精度深孔加工的振动的问题。

开展机床整机动刚度试验、静刚度试验、热变形试验,零部件模态实验与接合面实验,以及切削实验、颤振实验等,获得基础实验数据。关键功能部件的动静热特性试验,研制搭建了刀架综合性能及可靠性试验平台,以满足各种规格刀架的动静态性能测试,以及密封、渗透等各项性能检测的需求。

研究领域

实现用户与计算机之间进行信息交换的通路。营造沉浸感、操纵感和生动性提出了更高的要求。目前交互设计的研究方向主要包括动作交互(手势交互、体感交互等)、语音交互、视线追踪技术、虚拟和增强现实交互、多通道交互等,提高交互效率和用户体验。

用相关实验设备和设计理论对设计方案进行可用性测试,确保其可用性达到最优,融入人机工效学、用户认知决策等方面因素的考虑,近年来主持过高速列车座椅、新能源汽车充电桩、大型舰船机柜、舰载显控台等一系列重大工业设计项目。

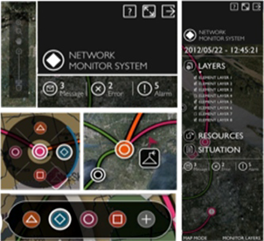

该研究将视觉感知、生态融合、注意捕获、信息流、以及认知摩擦等重要科学理论交叉融合,创建了复杂信息系统人机交互界面系统化的设计技术方法和准则。近年来所涉及的项目包括国家航空和航天指挥控制操作复杂信息界面。

先进技术及科研成果

首次将生物交叉技术引到复杂系统数字界面设计中,以眼动脑电技术为手段、认知机制为原理、任务模块为方向、均衡理论为思想、交互设计为方法,开展复杂系统人机交互数字界面的专业化设计。尤其在复杂信息系统数字界面人机交互研究领域,设计研究水平在国内处于领先,项目对口单位均为国家各大研究所,研究对象为国家、国防重大工程。完成了新一代战机、航天太空、陆军作战指挥系统、核潜艇通讯机、舰船作战指挥系统、指挥态势系统等一系列装备系统数字界面设计。人机交互可用性评价方法,脑电和眼动实验方法研究。

数据可视化技术的基本思想,是将大量的数据集构成数据图像,同时将数据的各个属性值以多位数据的形式表示,可以从不同的维度观察数据,数据可视化与信息图形、信息可视化、科学可视化以及统计图形密切相关。研究从认知的角度来探讨大数据可视化的视觉呈现,分析数据信息空间和表征空间的映射关系,提出基于任务的人机协同作业的复杂认知模型。针对大数据可视化动态交互式呈现方式,提出大数据可视化的交互设计原则和要素,建立基于多个眼动指标的评价方法,并在理论基础上完成多个实例设计。

虚拟现实是利用电脑模拟产生三度空间的虚拟世界,辅助用户视线视觉、听觉、触觉等多通道感觉,让用户沉浸其中,该技术集成了计算机图形、计算机仿真、人工智能、传感、显示及网络并行处理等技术的最新发展成果,是一种由计算机技术辅助生成的高技术模拟系统。增强显示则是在现实空间中将虚拟的信息同时显示处理,两种信息相互补充、叠加。本技术采用Unity软件对三维模型和动作命令进行编程和控制应用整合,通过HTCvive和Hololens设备实现该交互技术的应用。目前已经完成如太空轨道空间舱的虚拟操控设计、汽车发动机的虚拟装配以及医疗手术仿真等重大项目。

逆向工程是一种产品设计技术再现过程,即对一项目标产品进行逆向分析及研究,从而演绎并得出该产品的处理流程、组织结构、功能特性及技术规格等设计要素,以制作出功能相近,但又不完全一样的产品。其主要目的是在不能轻易获得必要的生产信息的情况下,直接从成品分析,推导出产品的设计原理。近年来本团队完成了多项大型装备的逆向工程设计,如为国外客户设计的高速列车座椅、为某研究所设计的背负式电台以及先进机床的三维模型的构件工作。

研究领域

研究多重入制造系统的质量控制相关基础理论和应用技术。提出了多重入制造系统关键工序参数与质量特性的信息表示方法。基于多重入制造系统质量变异的基本规律,建立了多重入制造系统质量控制状态空间模型。辨识多重入制造过程中的质量变异源,实现制造质量快速诊断与预测。

针对制造过程质量控制,采用传感器技术和网络通信技术,研究多种异构数据远程采集、融合与分析。以制造过程中加工误差流的传递和累积为题,构建了半参数回归模型,并对多通道混合数据进行分析和建模。研究基于多种异构数据的制造系统性能评估技术与故障诊断技术,实现制造过程的改善以及质量预测能力的提高。

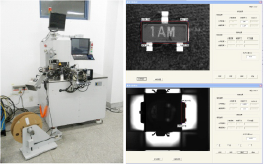

主要从事大规模集成电路专用设备控制系统与图像检测系统、小型可编程逻辑控制器、机电系统及机器人系统的研究与应用。开展视觉测量方法的研究,实现机械零件的精密自动化测量。研究基于机器视觉的芯片缺陷检测,提出了精度高、稳定性强的图像分割方法。研究面向增材制造等特种加工方法的产品建模方法,实现加工过程的优化以及产品质量的改善。

先进技术及科研成果

基于多位相空间重构方法研究多重入制造系统关键工序参数与质量特性的信息表示。研究多重入制造系统质量变异的传递规律,建立多重入制造系统质量控制状态空间模型。提出多重入制造系统质量控制及变异源过程监控方法,辨识多重入制造过程中的质量变异源,建立多重入制造系统质量控制的诊断与预测原型系统,实现制造质量快速诊断与预测。

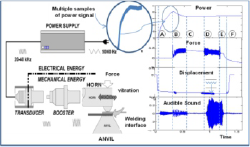

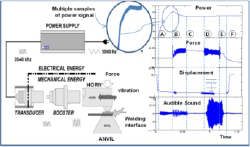

在考虑多通道数据之间联系的情况下,研究量化产品质量与大规模非线性波形信号之间的关系。研究复杂制造过程中相互关联的多通道数据的处理方法。研究提取复杂制造过程中关键信号和特征的有效方法,建立质量响应模型。研究有效混合传感数据的分析方法,提高系统故障诊断能力,实现加工质量的改善。

研究基于机器视觉的图像分割技术,图像分割要求分割简单有效,实时性强。针对复杂多目标图像,提出了广义反向粒子群与引力搜索混合算法的多阈值图像分割方法。并已应用于QFN封装芯片表面的缺陷分类与识别系统中进行缺陷分割,提高了图像分割精度,并增强了图像分割稳定性,取得了极佳的分割结果。

研究采用先进的传感器感应技术,获取设备的状态和运行参数。通过使用大数据分析方法,对汇聚的海量设备数据进行分析,实现对设备的状态感知、状态监测,监控设备健康状况,发现设备故障预兆,进行设备故障预警和故障针对,提出设备设计和制造的改进办法。